DX(デジタルトランスフォーメーション)は、デジタル技術を活かし、新たなビジネスチャンスを創出したり、業務の効率化を図ることを指します。各業界で急速にDXが進む中で、製造業においても大手から徐々にDXが広がりを見せ、現在は中小企業も含めた多くの企業が興味を示しています。また、製造業は他業種と比べてもDXとの親和性が高く、実現すれば競争力と製造効率の大幅な向上を見込むことができます。

一方で、国内の製造業はIndustry4.0を始めとした海外の製造業と比べてDX推進が遅れているとの指摘もあり、政府は製造業のDXの遅れについて危機感を示しています。本記事では、製造業におけるDXに着目し、その現状と課題について深掘りしていきます。

なぜ製造業にDXが必要なのか?

製造業は一見すると製造機器と高い技術を持った職人で成り立っているように見えることから、デジタル技術の活用と無縁に思われることもあります。しかし、現在の製造業は多くの課題を抱えており、DXは急務と考えられています。

「人材不足」

経産省によると、製造業に従事する人材は2002年には1202万人いましたが、2020年には1045万人まで減少してきています。特に若年層の減少が申告で、この18年で384万人(2002年)から259万人(2020年)と125万人、割合にして約3割も従事者が現象しました。このまま行くと、2030年には約40万人もの人手が不足するとされており、この穴をマンパワー以外で埋めることが必要になってきます。

DXを通じて業務効率化、業務自動化を行うことでより適切な人員配置と必要人数の削減を行っていくことが競争力を維持していく上で重要な戦略の1つとなってくるでしょう。

「後進育成の遅れ」

日本の製造業は海外からも高く評価される技術力を武器に高い競争力を誇ってきましたが、その裏側では技術者個人の力量に頼る属人的な業務プロセスが広く用いられてきました。これまでは、業務内のON-JTを通じて次世代の職人を育成することでこのシステムは成立してきましたが、高齢化の波と若手人材の不足もあいまって近年、技術を伝承しきれないまま技術者が定年を迎える事態が増えています。この流れは今後も広がると見られ、社会全体としても、技術喪失という大きな損失を被る可能性が高くなってきています。

デジタル技術を活用し、こうした技術の継承を図り、あるいは技術力が低くても同等の仕事ができる環境を整備することで技術減退という事態を防ぐことが必要となってきます。

「設備老朽化」

製造業において、設備の入れ替えは多くのコストを要するため、使えるのであれば古い設備のままでも構わない、あるいは入れ替えコストを賄う余裕がないと考える経営者は少なくありません。例えば二次金属加工機械は、全体の50%もの設備が導入から20年を経過していると言われていることからも、工場において設備の入れ替えは行いづらいとの認識は多くの経営者に共通していると見ることができます。しかし、いつまでも旧来の設備を使用していると新設備を導入している工場と比して相対的に非効率なだけでなく、新しい技術が開発されたときに自社設備に組み入れることができなかったり、人の手で行う業務が増加し、業務が属人化したりするなどさまざまな課題が発生しています。

設備入れ替えと同時にDXを実行したり、既存の設備を活かしつつDXを行うことで、生産性を飛躍的に向上させ競争力を高めることが期待できます。

「迅速な経営判断」

現代はVUCAの時代と言われており、今後の予想が難しい状況が広がっています。VUCAとは、「変動性(Volatility)」「不確実性(Uncertainty)」「複雑性(Complexity)」「曖昧性(Ambiguity)」の頭文字を取った言葉で、予測し得ない急激な変化が起こりやすいことを指します。VUCAの時代においては如何に先手を打ち、迅速に行動するかが問題となってくるため、従前のような意思決定プロセスでは周りにおいていかれてしまいます。DXを活用することは、VUCA時代において課題発見や意思決定の迅速化に役立つ情報を得る機会を増やすことにも繋がります。

製造業のみならず、各企業において、リアルタイム経営を実現し、他社との競争に打ち勝つためにはDX推進によるデータドリブンでの経営が重要となっています。

製造業におけるDXアイテム

製造業において、DXを推進するために、さまざまなソリューションが存在します。

デジタルツイン

デジタルツインとは、現実世界から収集した様々なデータをまるで双子であるかのようにサイバー空間内に再現することです。現場で起きている出来事・起きる出来事を高い精度で可視化することができ、オペレーションの効率化やコスト削減などにつなげることができます。

工場における不具合を遠隔で把握し現地エンジニアに対し細かなメンテナンス指示を出すことでダウンタイム短縮に成功した事例や、デジタルツイン空間に作業スペースを作り出し、製品に関与すること無く作業トレーニングを行えるようにした事例など各企業が多様な活路を見出しています。

(参考:総務省「デジタルツインって何?」 )

CAE・CFD解析

CAE・CFD解析では、コンピューターのシミュレーションを活用した解析をします。CAE・CFD解析を活用すれば、それまで何個も試作機を作り行っていた産業機器の試作をデジタル化することができ、検証や分析に係る時間とコストを大きく削ることができます。また、特殊な環境でのテストも容易となり、再現困難な状況でのシミュレーションも可能となります。

解析には素材の特質や外部環境などによって様々な解析手法が存在します。例えば、構造解析では製品に荷重をかけたときにどう変形し、どういう力の伝わり方をするのかを解析します。また、磁場解析では電流などの影響を受けて発生した磁場が熱に対して影響を受けるか、また発熱するかなどを解析します。ほかにも流体解析、振動解析、熱伝導解析などさまざまな手法が使い分けられています。

シミュレーションで得られる結果は、現実系と差異が生じることがあります。これらの解析では、解析の手法のみならず、力学の体系的な知識・知見(構造力学、流体力学、熱力学、機械力学)が妥当性検証のために必要です。

(参考:JFEテクノリサーチ 「CAE・シュミレーション・データ分析」)

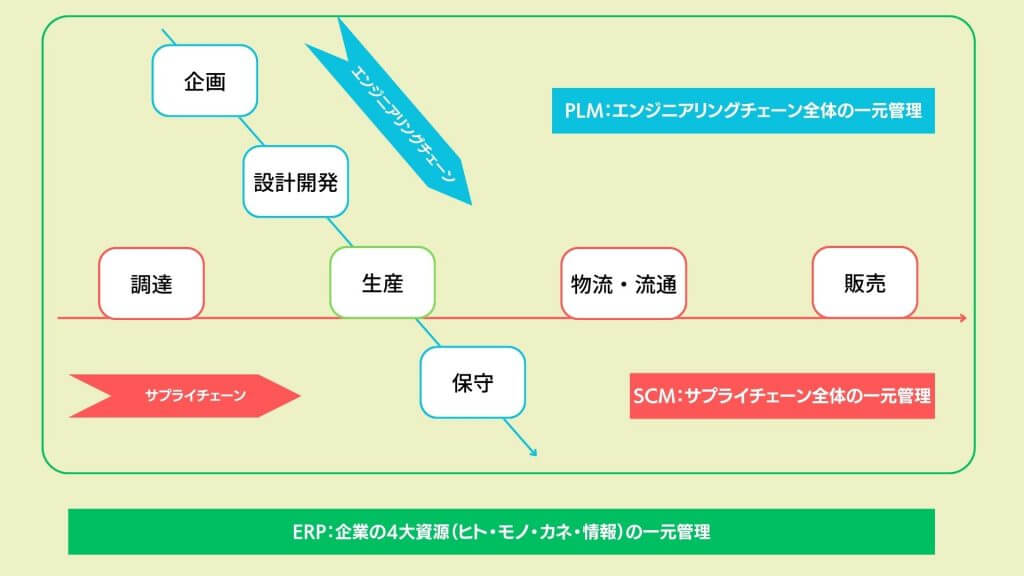

PLM(プロダクトライフサイクルマネジメント)

PLMは、製品のライフサイクル全体で発生する情報を一元的に管理することを指します。PLMでは、企画、生産、販売、廃棄に係るすべて過程において技術情報を相互に関連付けながら、生産性や市場競争力の向上、工数の削減などを目指していきます。

以前は「PDM」の考え方を用いて、設計開発における成果物の一元的管理を目指したシステムが隆盛でしたが、PLMでは対象がより広範になり、製品製造におけるエンジニアリングチェーン全過程における紐づけがリアルタイムに可能となります。

(参考:NEC「PLMとは」)

スマートファクトリー

スマートファクトリーはAIやIoT技術を活用し、デジタルデータを収集しながら業務管理を行う工場のことを指します。これまでは設備のロボット化が効率化手法として使われてきましたが、スマートファクトリーにおいては人や機械の稼働を最適化することが目的とされており、そこから生産性を向上することが図られています。例えば、稼働データを逐次処理することで、設備メンテナンスの頻度を最適化し、また、稼働停止に陥った原因分析をしています。スマートファクトリーの導入でより的確な生産性向上により、競争優位性を確保することが可能となります。

工場の稼働データは日々生成され、ビッグデータの自動処理が必要なため、AIを活用したデータドリブンでの意思決定、生産性向上が急務となっています。

(参考:NTT東日本「近年注目されているスマートファクトリーとは? 7つの導入目的を紹介!」)

SCM(サプライチェーンマネジメント)/ERP

SCMでは、サプライチェーン全体を統合管理するITシステム(ERP)を導入しており、安定的かつ効率的に商品を供給できる体制を構築する必要があります。SCMで資材供給から商品販売までの全プロセスを管理することで、それまで得られなかったデータを蓄積することが可能となり、効率化を図るための要素として活用することができます。また、SCMによって収集したデータを活用すれば需要予測や売上予測を高い精度で行うことも可能となります。ビジネスプロセス管理で有名なSAPもERPの中に含まれます。

(参考:SAP「SCM(サプライチェーン管理)の定義と重要性)」)

関連するシステムとしては、PDM(「設計開発」の一元管理)やCRM(「販売」における顧客管理)などが有名。

製造業におけるDX推進への課題

DXはメリットが大きいですが、今後、製造業において、さらなるDX推進が必要となっています。推進にあたってはコスト面の課題もありますが、それ以外にも多くの解決すべき課題があります。

デジタル人材の不足

日本では、デジタル技術に詳しい人材が極端にベンダーに集中し、非IT企業にデジタルの専門家が少ないという課題があります。製造業の企業においても、データの重要性やDXでどんな変化を起こせるかを理解している人材は不足しています。また、仮にDXに向けて動き出したとしても、ツールが乱立する現在では、専門知識を持たない人が自社にあったツールのタイプや会社を選定する難易度は高く、ツール導入をしたことでかえって仕事をしづらくなってしまったという例も少なく有りません。

DXを推進するためには、DXに関心のある人材を増やすとともに、社内外問わず、DX推進に向けた心強いパートナーを作ることが不可欠と言えます。また、製造業は企業ごとに工場環境や製品が大きく異なることもあるため、外部人材の登用のみならず、社内においても、設計開発、生産技術、社内SE、フィールドエンジニア、SCM、生産管理、経理等へのリスキリングを通して、各現場にあったDXの検討に活かすことが重要です。

必要性の理解不足

製造業を専門とする企業の中には「デジタル化」と「DX」の区別がついていないなど、DXとはなにかいまいち理解できていない方が多くいるのも事実です。また、「スマートファクトリーのシステムは難解になりそうだから旧来の慣れたシステムを使いたい」といった反対が現場から出ることもあります。この現状の背景には、「DX」という言葉だけが独り歩きし、DXの目的と手段が周知しきれていないことがあると考えられます。こうした理解不足がいわゆる「守りのIT投資(既存システムの保守・現状維持。新たな企業価値創造に繋がらない投資)」に繋がっていると言えるでしょう。

DXの推進に向けては、現場や経営層に対して丁寧な説明を行うほか、導入後に関しても効率化などの効果を従業員に向けて開示することで継続するモチベーションを引き出すことが必要となります。

方針決定の難しさ

現在の製造業は、製品、サービスのライフサイクルが短期化していることも有り、顧客の要求も日々変化しています。これが企業のビジョン策定を難しくしている部分があり、DXを導入するにしてもその方針を明確化できないという課題があります。

本来、DXは需要の不安定性などへの対抗策としても有効な施策です。導入を検討するに当たっては顧客・従業員・経営層など幅広い層からの意見を汲み取り、不安定な将来を見据えたビジョン策定を行っていく必要があります。

おわりに

製造業界におけるDXは企業の競争力を強化するのみならず、日本の国際的競争力強化のためにも必須の動きであり、各所でより一層注力されています。製造業においてもDXの重要性が増してくる中で、DXに携わる人材の市場価値は急速に高まってきています。成長市場に身を置き自身の市場価値を高めたい方は是非一度「製造業×DX」の仕事を検討されてはいかがでしょうか?